Les vérins asservis

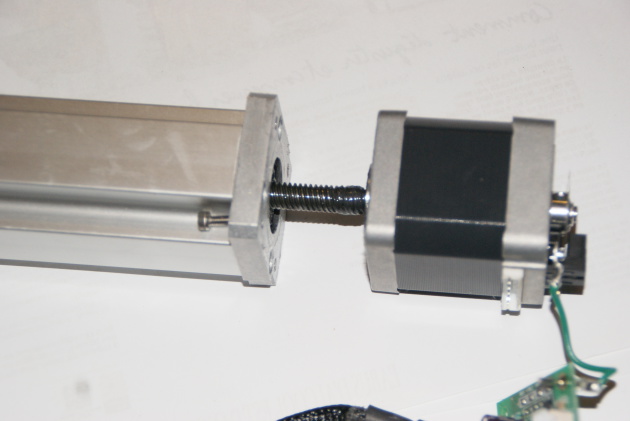

Les deux actionneurs utilisés dans le simulateur sont des vérins électriques linéaires asservis développés par Dyadic Systems.

Ces vérins regroupent en un seul élément un moteur (pas à pas), un codeur incrémental ainsi qu'une interface de commande et de puissance (carte électronique) déjà programmée.

La rotation du moteur est transmise à la tige de sortie par l'intermédiaire d'un système vis/écrou à billes de grande précision.

Le modèle SCN5-010 possède les caractéristiques suivantes :

course : 150 mm

poussée maximale (pic) : 100 N

poussée maximale maintenue : 70 N

vitesse maximale : 400 mm/s

précision de positionnement +-0.02 mm

jeu : 0.3 mm

charge radiale : 5 à 15 N

Tension d'alimentation : 24 V

Courant maximal : 2 A

Protocole de communication : RS-485

Masse : 1.2 à 1.4 kg

Diamètre de la tige : 15 mm

Moteur pas à pas

Un moteur pas à pas possède l'avantage de n'avoir ni balai ni contact entre le rotor et le stator. C'est un moteur synchrone pour lequel le champ magnétique est modifié électroniquement de manière à ce que la polarisation de l'aimantation de l'armature tourne.

Le moteur pas à pas est constitué d'un rotor aimanté qui possède un ou plusieurs pôles.

La commande d'un moteur pas à pas est constituée de deux éléments essentiels:

le contrôleur est nécessaire pour générer des signaux créneaux (PWM) et des consignes logiques utilisées pour le sens de rotation

le hacheur convertit le signal PWM en tension de commande des bobinages du moteur pas à pas.

L'animation suivante décrit le fonctionnement du moteur suivant différents modes de commande.

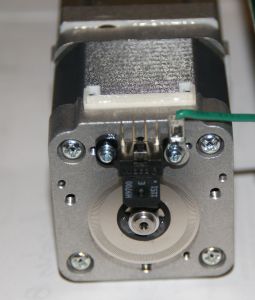

Capteur du vérin asservi

Pour augmenter la précision du vérin, un codeur incrémental est utilisé. Ce capteur mesure une position relative, ce qui explique la nécessité de réaliser une prise d'origine.

Le capteur est implanté directement sur l'arbre moteur et mesure donc sa rotation par rapport à une position de référence. La piste de ce capteur comporte 200 fentes sur une seule piste. Ces codeurs délivrent une information du déplacement angulaire du disque sous forme de train d'impulsions. Le nombre d'impulsions décompté à partir d'une origine permet d'avoir accès à la position angulaire, tandis que la fréquence du signal renseigne sur la vitesse du disque.

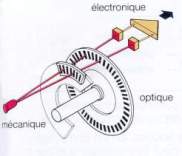

La mise en rotation de l'axe du capteur, lié mécaniquement à l'arbre dont on souhaite mesurer la position angulaire par un accouplement rigide, fait tourner un disque qui lui est solidaire. Ce disque comporte une succession de parties opaques et transparentes (appelées fentes).

Une lumière, émise par des Diodes Électro Luminescentes (DEL ou LED en anglais), traverse les fentes de ce disque créant sur les photodiodes réceptrices un signal analogique. Ce signal est amplifié, converti en un signal carré puis transmis à un système de traitement par un dispositif électronique.

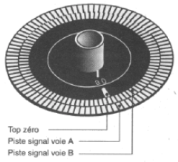

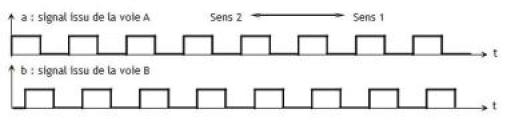

Le disque central ne contient qu'une seule piste mais l'encodeur comporte 2 ensembles photodiodes-phototransistors décallés d'une distance égale au quart de la distance entre deux fentes, ce qui revient au même que d'avoir deux pistes concentriques décallées. Ainsi les signaux reçus par les phototransistors sont en quadrature de phase (décalage d'un quart de période) : pour un tour complet, le faisceau est interrompu n fois (n est le nombre de fentes) alternativement sur chaque émetteur-récepteur.

Lors d'une rotation régulière dans le même sens, on observe donc des signaux sous la forme suivante :

selon le sens de rotation, on aura un passage du niveau 0 au niveau 1 du signal a quand b = 0 (sens de rotation 1) ou quand b = 1 (sens de rotation 2) : il suffira alors de regarder la valeur du signal issu de la voie B quand le signal issu de la voie A passe de 0 à 1

on peut doubler voire quadrupler sans aucun investissement supplémentaire la résolution de ce capteur (donc en ayant l'équivalent d'un capteur à deux voire quatre fois plus de fentes !) en combinant les signaux par une loi logique très simple et classique : la loi OU EXCLUSIF

Pour pouvoir connaître la position angulaire de l'arbre, il est nécessaire d'adjoindre à ce capteur un compteur permettant de déterminer le nombre d'impulsions observées et par là, connaissant la distance angulaire entre deux fentes, de connaître la position angulaire avec une précision directement liée à la résolution du capteur.

Carte électronique du vérin asservi

La carte électronique du vérin asservi intègre plusieurs composants pour :

dialoguer avec les moteurs

dialoguer avec un PC

contrôler le vérin

L'interface de communication entre la carte et le PC est appelée Termi-BUS et est utilisée pour tous les vérins du fabricant. L'avantage de cette interface est qu'elle permet de dialoguer avec plusieurs vérins (jusqu'à 16) en utilisant la même connectique.

Cette interface repose sur un protocole de communication de type série (type EIA RS485) avec synchronisme ajustable. Les trames émises et leur signification sont données dans le document du fabricant.

Des fonctions utilisateurs (dll) permettent de spécifier différentes macro-commandes (prise d'origine, déplacement donné, vitesse donnée...) sans avoir à connaître les trames de communication.